刘雪霆,毛凌峰,胡 芸,彭 溪,樊雪梅,陈严磊,刘文魁

(合肥工业大学化学与化工学院,安徽合肥 230009)

纳米SiO2是目前应用最广泛的无机纳米材料之一,具有良好的耐磨性、耐腐蚀、耐高温等特性,被广泛应用于橡胶、涂料、陶瓷材料等领域[1-3]。但是,由于纳米SiO2具有极大的比表面积和较高的表面活性,表面层含大量亲水性强的羟基,导致颗粒之间极易缩合形成Si—O—Si键而发生团聚,影响其应用效果和产品性能,从而限制了其广泛应用[4-5]。因此,对纳米SiO2的团聚体进行破碎和细化,提高其在介质中的分散程度,以扩大纳米SiO2的应用范围显得尤为重要。

对纳米SiO2表面进行改性以提高其分散程度被证明是一种有效的方法。目前,表面改性的方法主要包括物理改性和化学改性[6-7],但是传统的纳米粉体表面改性方法作用有限。共聚物分散剂是一类高效的聚合物型分散剂,其羟基、羧基、酰胺基等锚固基团能与颗粒表面紧密结合,经过空间位阻效应和静电斥力作用进行分散[8],且共聚物分散剂结构具有可设计性,在粉体表面改性提高其分散性方面具有良好的发展前景[9]。此外,采用机械力的超剪切作用对纳米SiO2进行分散,也被证明是一种有效的方法[10]。然而,目前鲜见将共聚物分散剂和超剪切用于协同分散纳米SiO2的研究。

因此,笔者提出了利用共聚物分散剂和超剪切力场的协同效应分散SiO2粉体的研究思路。首先采用丙烯酸(AA)、丙烯酸丁酯(BA)为主单体,丙烯酰胺(AM)为功能单体,合成了AA-BA-AM三元共聚物分散剂,并对分散剂的分子结构进行了表征,证明了产物为预期产物。在此基础上,将此三元共聚物应用于改性和分散纳米SiO2粉体,考察了分散剂用量对纳米SiO2粉体分散性能的影响。同时,考察了超剪切外力场强度和分散时间对SiO2粉体的协同分散作用,优化了工艺参数。

1.1 样品的制备

1.1.1 原料

丙烯酰胺(AM)、丙烯酸(AA)、丙烯酸丁酯(BA)均为化学纯;

过硫酸铵、异丙醇、丙酮、氢氧化钠均为分析纯。其中,合成条件中丙烯酸、丙烯酸丁酯、丙烯酰胺3种单体的物质的量比为4∶1∶2.5。

1.1.2 反应原理

三元共聚物分散剂的合成原理见图1。3种单体的共聚以异丙醇和去离子水为混合溶剂,异丙醇同时作为链转移剂,过硫酸铵为引发剂,氢氧化钠水溶液为酸中和剂[11-12]。

图1 三元共聚物分散剂合成反应方程式Fig.1 Synthesis reaction equation of terpolymer dispersant

1.1.3 制备步骤

1)在装有冷凝管、搅拌子的三口烧瓶中加入一定质量的丙烯酰胺、丙烯酸、丙烯酸丁酯、异丙醇和去离子水,加热至75 ℃,恒温并不断搅拌[13]。

2)将过硫酸铵水溶液通过恒压滴液漏斗滴入三口烧瓶中,滴加时间约为1.5 h。滴加完毕后升温至85 ℃,保温2 h。

3)待烧瓶中的溶液冷却至室温后,用氢氧化钠水溶液调节pH至7~8,然后将溶液加入丙酮中进行沉淀,离心后再用丙酮洗涤2次,得到的固体于60 ℃恒温干燥箱内干燥24 h,得到产物。

1.2 样品表征

采用Nicolet IS50 iN10型傅里叶变换红外光谱仪对丙烯酰胺、丙烯酸、丙烯酸丁酯3种单体和聚合物样品进行红外光谱分析;

采用VNMRS600型超导核磁共振波谱仪对丙烯酰胺、丙烯酸、丙烯酸丁酯3种单体和三元共聚物产物进行核磁共振氢谱分析;

采用MS-2000型激光粒度分析仪(632.8 nm He-Ne激光及466 nm固体蓝光光源)测定白炭黑的粒径及分布;

采用JEM-2100F型场发射透射电子显微镜(TEM)分析共聚物分散剂处理前后二氧化硅颗粒的分布情况。

1.3 样品性能测定

对样品进行激光粒度测定。1)制样:将样品研磨至粉末状,过筛后取粒径<425 μm的样品0.400 0 g加入15 mL烧杯中,再加入10 mL蒸馏水后置于超声装置中分散处理5.5 min;

将上面15 mL烧杯放入含有冰块的250 mL烧杯中,将250 mL烧杯放在磁力搅拌机上,以1 000 r/min的转速搅拌15 min。2)测试:擦洗镜片,手动测试,选择分散相与连续相;

用水清洗预备存放试样的500 mL烧杯2次,每次水洗时间约为0.5 min;

设置转速为2 400 r/min,内置超声强度为70%~80%,背景噪声测量持续时间为10 s,试样测量次数为5次;

用水或乙醇将前述500 mL烧杯清洗干净后加样;

取样前先摇匀样品,从中间取样品;

在500 mL烧杯中加入试样,开启超声装置并搅拌10 s,保证遮光度在10%~15%;

使蓝线达到12%,测试完毕后及时清洗500 mL烧杯。

2.1 产物分子结构

2.1.1 红外光谱分析

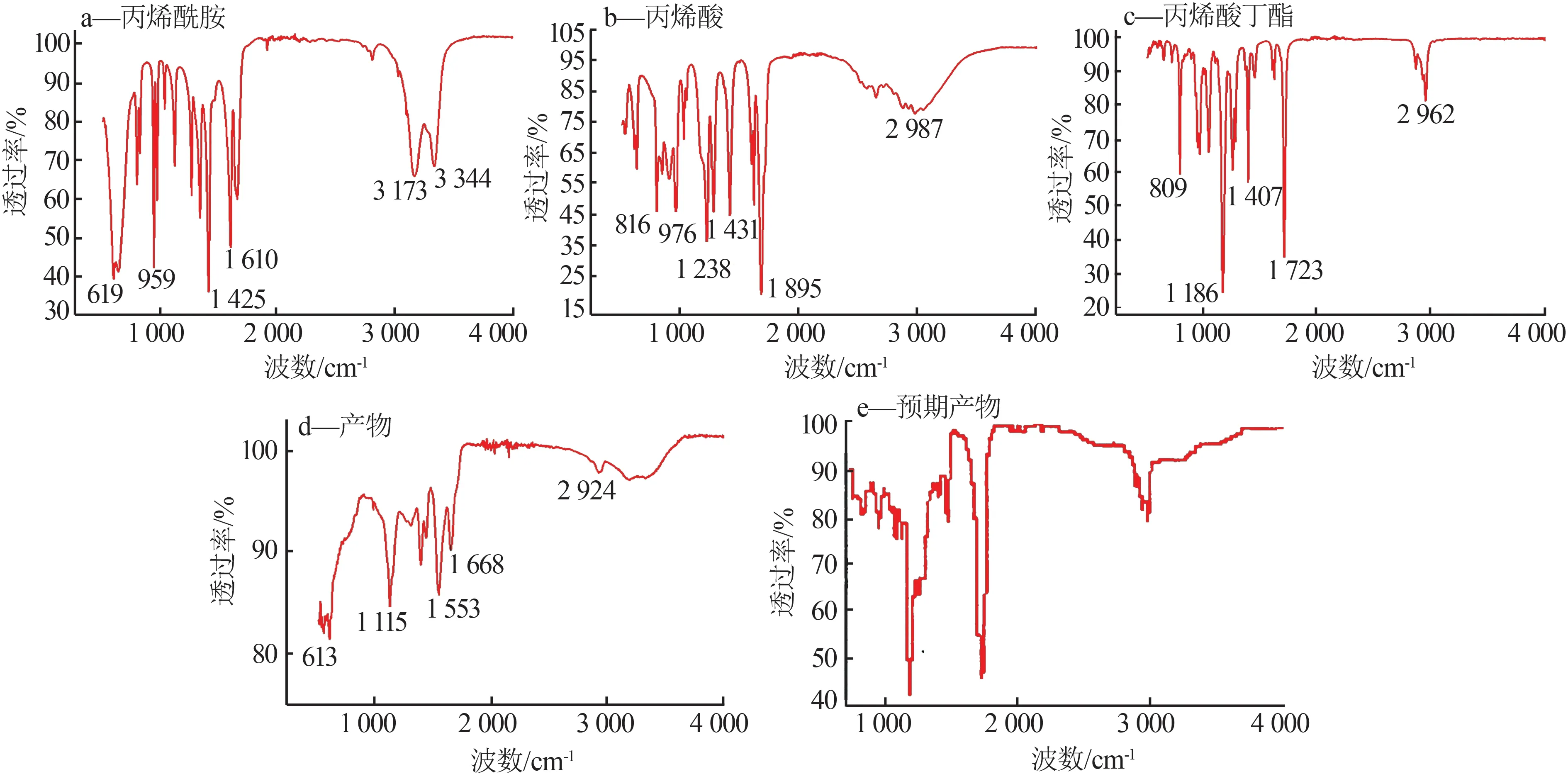

通过红外光谱对丙烯酰胺、丙烯酸、丙烯酸丁酯3种单体原料以及产物分子结构进行分析表征,结果如图2a~d所示;

图2e为预期三元共聚物产物的红外光谱图[14]。从图2可见:产物在2 924 cm-1处的吸收峰为共聚物中饱和碳氢的伸缩振动峰,峰型与预期产物相近,对应单体中丙烯酸丁酯的丁基等;

产物在1 115 cm-1处的吸收峰对应单体在1 186 cm-1处的酯基振动峰,说明丙烯酸丁酯成功参与了聚合;

丙烯酸单体在1 895 cm-1左右有羧基的C=O强振动峰,成盐后有一定红移,对应产物在波数为1 553 cm-1处的振动峰,且两处振动峰分别与预期三元共聚物产物在波数为1 700、1 100 cm-1左右的振动峰相符合;

产物在稍高于3 000 cm-1处没有不饱和C—H振动峰,单体指纹区的烯烃振动峰在产物中也没有体现,说明产物不含C=C键,单体都参与了聚合;

图2a中在3 100~3 300 cm-1处的吸收峰对应丙烯酰胺的胺基振动,其在产物(图2d)中的峰强变弱;

图2d的产物特征峰与图2e预期产物特征峰的强度有些差异,可能与共聚物中各个单体的含量不同导致其特征官能团含量不同有关。以上表征结果表明丙烯酰胺、丙烯酸及丙烯酸丁酯3种单体均聚合在产物上,所得产物包含预期产物具有的特征官能团。

图2 丙烯酰胺(a)、丙烯酸(b)、丙烯酸丁酯(c)、产物(d)、预期产物(e)的红外光谱图Fig.2 Infrared spectra of acrylamide(a),acrylic acid(b),butyl acrylate(c),product(d),expected product(e)

2.1.2 核磁氢谱分析

单体与产品的核磁氢谱图见图3。从图3可知:丙烯酰胺单体(图3a)在1.08×10-5、1.22×10-5附近有二重峰,其面积比为1∶1,分别对应碳碳双键和氨基上的氢1和氢3;

丙烯酸(图3b)的峰值均出现在1.08×10-5附近;

丙烯酸丁酯(图3c)在1.10×10-5处的二重峰为碳碳双键上的氢1,靠近酯基的氢3向低场有一定偏移,高场5.5×10-6~6.5×10-6处峰的积分面积比为2∶2∶3,依次对应长碳链上的氢4、5、6。而在产物的核磁氢谱图上氢4应为酰胺基的氢,7.0×10-6~8.0×10-6处两个强峰的面积比接近2∶1,可归属于聚合物主链上CH2、CH的氢,在位移范围为1.00×10-5~1.10×10-5没有峰,说明不饱和双键已经全部聚合,丙烯酰胺、丙烯酸、丙烯酸丁酯聚合在产物上,成功合成出预期产物。

图3 丙烯酰胺(a)、丙烯酸(b)、丙烯酸丁酯(c)、产物(d)的核磁氢谱图Fig.3 1H NMR spectra of acrylamide(a),acrylic acid(b),butyl acrylate(c),product(d)

2.2 分散剂添加量的确定

取5份1.000 g二氧化硅粉末分别置于5个烧杯中,加入25.000 g纯净水。设置一组样品为对照样品,在其他烧杯中分别加入0.010 0、0.020 0、0.030 0、0.040 0 g分散剂,即分散剂添加量分别为SiO2质量的1%、2%、3%、4%。

图4为配制的不同分散剂比例二氧化硅水分散体系颗粒粒径分布图。其中,d(0.1)、d(0.5)、d(0.9)分别表示粒度累计分布(0~100%)中10%、50%、90%所对应的颗粒直径。分散剂添加量为0的实验为对照实验。由图4可知,随着分散剂添加量增加,SiO2粒径总体呈现先减小后增大趋势,分散剂添加量为1%时SiO2平均粒径最小,SiO2的分散性优于其他各组样品。分散剂对d(0.1)以下的较小颗粒基本没有分散效果,对d(0.9)以上的大颗粒和d(0.5)等中等大小的颗粒具有较好的分散作用,特别是添加量为1%、2%时效果较为明显。其原因可能为:分散剂用量过多时粒子容易黏结聚合,降低了粒子的分散性,同时分散剂用量过多会导致成本上升;

分散剂用量过少时,分散剂难以在SiO2颗粒表面完整地包裹,导致SiO2的分散效果有限;

当不添加分散剂时,水分散体系颗粒粒径与分散剂添加量为3%、4%时的颗粒粒径相近,说明分散剂的加入比例和分子结构有待进一步优化。

图4 不同分散剂比例二氧化硅水分散体系颗粒粒度分布图Fig4 Particle size distribution diagram of silica in water dispersion system with different dispersant proportions

图5为分散剂添加量为1%的二氧化硅水分散体系粒度分布图。由图5可知,二氧化硅粒度集中分布在6~20 μm,其中d(0.1)为5.392 μm、d(0.5)为12.202 μm、d(0.9)为24.314 μm。不加分散剂的对照组d(0.5)为34.872 μm,而分散剂添加量为1%的体系平均粒度为12 μm左右,粒径降低了约65%,说明分散剂起到了较好的分散作用。

图5 分散剂添加量为1%的二氧化硅水分散体系颗粒粒度分布图Fig.5 Particle size distribution of silica in water dispersion with 1% dispersant addition

2.3 超剪切外力场对SiO2分散性的影响

2.3.1 超剪切外力场强度的影响

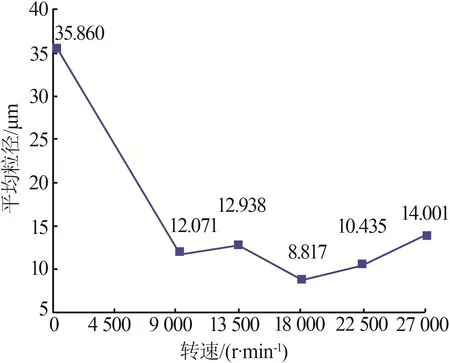

在SiO2水分散体系中,以分散剂添加量为SiO2质量的1%加入共聚物分散剂,将样品置于乳化机中使反应体系处于超剪切外力场中,分别以一定的转速处理10 min,静置陈化后得到超细聚合体颗粒。改变超剪切设备的转速,可以改变超剪切力场的强度,进而影响颗粒的分散性能。

图6为不同超剪切外力场强度下SiO2颗粒平均粒径的变化。转速为0的实验为对照实验。由图6可知,施加不同强度的超剪切外力场都提高了颗粒的分散性能,而且在一定范围内超剪切力越大分散性能越好。但是,超剪切力场过大时颗粒的分散性反而降低,这可能是系统稳定性下降导致的[15]。转速为18 000 r/min时,SiO2在水溶液中的平均粒径最小,为8.817 μm,参考对照组的d(0.5)为35.860 μm,粒径降低了约75.4%。图7为转速为18 000 r/min时SiO2水分散体系颗粒粒度分布图。从图7看出,SiO2粒度集中分布在5~11 μm,其中d(0.1)为3.824 μm、d(0.5)为8.817 μm、d(0.9)为19.432 μm,SiO2平均粒度约为9 μm。

图6 不同超剪切外力场强度下水分散体系二氧化硅平均粒径Fig.6 Average particle size of silica in aqueous dispersions under different strength of super shear force field

图7 转速为18 000 r/min时二氧化硅水分散体系粒度分布Fig.7 Particle size distribution of silica in water dispersion at 18 000 r/min

2.3.2 超剪切外力场作用时间的影响

以分散剂添加量为SiO2质量的1%加入共聚物分散剂,将样品置于乳化机中使反应体系处于超剪切外力场中,以18 000 r/min的固定转速分别处理不同的时间(0、10、20、30 min),静置陈化后得到超细聚合体颗粒,用激光粒度仪测试其粒径。

图8为不同超剪切外力场作用时间下SiO2颗粒平均粒径的变化。时间为0组的实验为对照实验。由图8可知,施加不同时间的超剪切外力场都可以提高颗粒的分散性能,且作用时间越长分散性能越佳,时间从0到10 min粒度降低最明显,随后粒度在持续下降,但变化趋于平缓。作用时间为30 min时SiO2在水溶液中的平均粒径最小,为8.951 μm。图9为作用时间为30 min时SiO2水分散体系颗粒粒度分布图。从图9看出,SiO2粒度集中分布在5~11 μm,其中d(0.1)为3.805 μm、d(0.5)为8.951 μm、d(0.9)为20.029 μm,SiO2平均粒度约为9 μm。

图8 不同超剪切外力场作用时间下二氧化硅水分散体系颗粒的平均粒径Fig.8 Average particle size of silica in aqueous dispersions under different action times of supershear force field

图9 作用时间为30 min时二氧化硅水分散体系颗粒粒度分布图Fig.9 Particle size distribution of silica in water dispersion with action time of 30 min

以上测试结果表明,超剪切外力场可以有效降低纳米SiO2的团聚程度。选择适当的超剪切外力场强度和作用时间,可以在提高粉体分散性能的同时节约能源的消耗。

综上所述,不加分散剂也不加超剪切外力场对照组的二氧化硅水分散体系颗粒d(0.5)为35.860 μm;

分散剂添加量为1%的二氧化硅水分散体系颗粒d(0.5)降低为12.202 μm;

添加1%分散剂同时又施加转速为18 000 r/min的超剪切外力场并作用30 min,二氧化硅水分散体系颗粒d(0.5)进一步降低为8.951 μm。可见,超剪切外力场和共聚物分散剂具有协同分散作用。

2.4 TEM分析

将加入SiO2质量1%分散剂的SiO2水分散体系置于乳化机中,以18 000 r/min的转速处理30 min,制得样品;

配制同浓度SiO2水分散体系,添加与上述样品等比例的分散剂,磁力搅拌30 min,制得样品;

配制同浓度SiO2水分散体系,不添加分散剂,磁力搅拌30 min,制得样品(作为对照组)。对3组样品进行TEM分析,结果见图10。由图10可见:对照组(图10a)SiO2粉体有大量团聚现象,粒子之间黏连严重;

添加共聚物分散剂后,团聚体明显减小(图10b);

同时加入共聚物分散剂和使用超剪切外力场后,团聚程度进一步降低,颗粒分布比较均匀(图10c)。

图10 加入分散剂和使用超剪切外力场前后SiO2粉体TEM照片Fig.10 TEM images of SiO2 powder before and after adding dispersant and using supershear force field

分散剂和超剪切外力场的协同分散作用机理如图11所示。从图11看出,三元共聚物分散剂的锚固基团如羧酸根、酰胺、酯基等(参见图1)能与颗粒表面通过氢键、分子间力等相互作用而紧密结合,包裹在纳米 SiO2颗粒周围,通过空间位阻和静电排斥作用阻止颗粒的靠近和团聚。同时,外加超剪切力场的湍流剪切作用进一步降低了颗粒团聚的可能性。

图11 分散剂和超剪切外力场协同分散作用示意图Fig.11 Schematic diagram of synergistic dispersion of dispersant and supershear external force field

1)以水和异丙醇为混合溶剂,AA、BA、AM为单体,过硫酸铵为引发剂,异丙醇同时为链转移剂,合成了AA-BA-AM三元共聚物分散剂;

红外光谱、核磁共振氢谱分析均表明3种单体成功共聚。2)用制得的共聚物分散剂对纳米SiO2进行表面处理;

分散剂的加入可有效降低粉体的团聚程度,减小了其平均粒径,粒径分布明显变窄;

分散剂的添加量有一适宜范围,过多或过少均不利于粉体的分散;

当分散剂添加量为1%时,粉体的分散性最好,相对于不添加分散剂的对照组其粒径降低了约69%。3)在添加分散剂的基础上,对纳米SiO2同时施加超剪切力场作用,可以进一步减小SiO2颗粒的粒径,适当延长超剪切时间和增加超剪切力场强度均可以提高SiO2分散性。综合考虑时间等因素,较适宜的转速为18 000 r/min、作用时间为30 min,参考不加分散剂和不施加超剪切力场的对照组,粉体的粒径降低了约75.4%。共聚物分散剂和超剪切外力场具有协同分散作用。