朱建伟,龚德鸿,茅佳华,魏 琦

木质纤维生物质预处理技术研究进展*

朱建伟,龚德鸿†,茅佳华,魏 琦

(贵州大学电气工程学院,贵阳 550025)

木质纤维生物质是全球储量最为丰富的低碳可再生资源,可用于清洁能源的生产和高附加值化工产品的开发,具有极大的开发利用潜力和广阔的应用前景。木质纤维生物质各组分之间通过共价和非共价键结合形成致密的结构,阻碍了酶对木质纤维素的降解。有效的预处理工艺可去除木质纤维素难降解组分,提高游离糖的产率,实现增值产品的可持续生产。综述了不同预处理工艺的作用原理以及半纤维素和木质素的去除效果,总结归纳了不同预处理的主要优缺点,对不同的预处理转化过程进行了分析和综合评价,同时分析了预处理工艺未来面临的挑战和发展趋势,以期为实现木质纤维生物质中各组分的高效分级利用提供理论方案。

木质纤维生物质;

预处理;

低碳

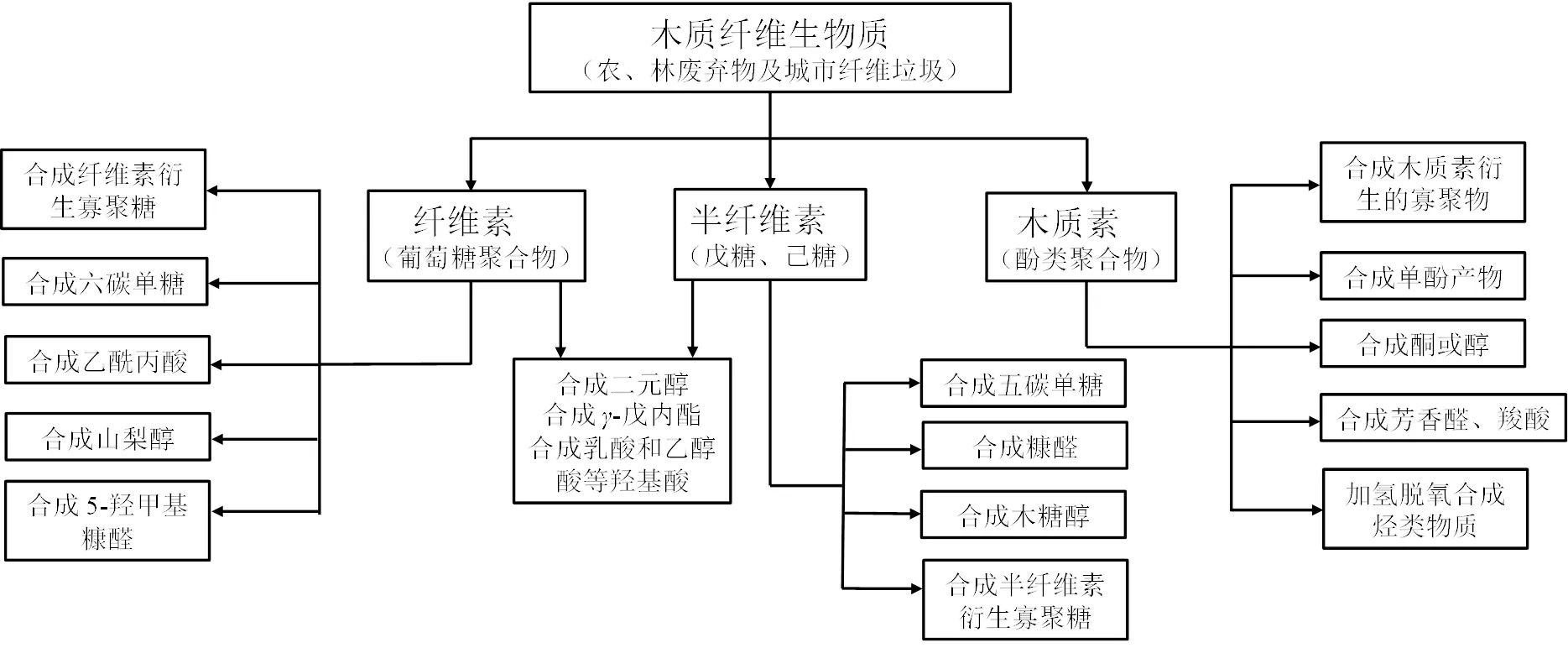

随着世界能源需求的不断增长,人类对化石燃料的过度开采利用导致生态环境污染日益严重,携手应对“高碳经济”带来的全球性问题已经成为国际社会的广泛共识[1]。我国面对世界气候变化作出实现2030年前碳达峰、2060年前碳中和的重大战略决策[2]。“双碳”目标下,寻找环保低碳的可再生能源可转变和改善能源消费结构,意义重大[3]。木质纤维生物质主要包括阔叶材、针叶材、禾本科植物、农林废弃物及城市纤维垃圾等[4],占世界可利用生物总量的50%,是地球上最为丰富的有机资源[5]。我国是农业生产和消费大国,木质纤维生物质资源种类繁多、储量丰富,据第二次全国污染源普查结果,我国仅秸秆类农业废弃物年产量已达8.05亿t,秸秆利用量为5.85亿t,仍有大量的秸秆生物质未能有效资源化利用[6]。农林废弃物直接燃烧会加剧空气污染,若作为垃圾填埋不仅占用大量的土地资源,还存在次生污染的潜在威胁[7]。木质纤维生物质的资源化利用不会与粮食作物产生不良竞争,可有效减少二氧化碳温室气体的排放,因此可作为化石燃料的替代资源,具有极大的开发利用潜力和广阔的应用前景。木质纤维生物质组分的转化利用途径如图1所示。

图1 木质纤维生物质组分的转化利用

木质纤维生物质具有复杂的交联结构,主要由纤维素(30% ~ 50%)、半纤维素(20% ~ 30%)和木质素(15% ~ 30%)构成[8]。半纤维素与木质素的天然屏障作用使得原始生物质中纤维素发酵糖的转化率降低了20%[9]。因此,在木质纤维生物质有效利用之前,采用有效的预处理工艺去除难降解组分、突破降解屏障,是提高游离糖的产率和总收率,实现增值产品可持续生产的必然要求[10]。

当前有关木质纤维生物质的系统研究和高值化、资源化利用越来越受相关领域学者的关注,研究开发高效绿色的木质纤维生物质预处理技术对于应对全球能源供需矛盾、促进能源消费结构趋向优质化、保护生态环境有着重要的意义[11]。

木质纤维生物质主要成分为纤维素、半纤维素和木质素。

纤维素是由葡萄糖基组成的天然高分子聚合物,由相互缠绕的微纤维组成,不溶于大多数常规溶剂和水[12]。微纤维丝直径约为2 ~ 4 nm,缠绕成网状结构,构成细胞壁的基本框架。纤维素的性质主要由微纤维结构和纤维素大分子的聚集状态所决定,总聚合度最高可达10 000,木材、麻类生物质的纤维素聚合度高于草类[13]。根据纤维素分子的聚集方式不同,可分为结晶区和无定形区,结晶区纤维素分子排列整齐、紧密,对纤维素的酶解造成一定的障碍,无定形纤维素比结晶纤维素更易水解[14]。

半纤维素是由多种单糖基组成的不均匀聚糖,与木质素之间通过酯键或醚键相连,与纤维素的细小纤维之间通过氢键连接。半纤维素是一种无定形的聚合物,聚合度通常在50 ~ 300之间,在温和的碱性条件下会发生剥皮反应,在高温下会发生碱性水解。由于聚合度较低,结晶结构较少,半纤维素较易水解转化为单糖[9]。

图2 木质素的基本结构单元

木质素是细胞间固结物质,其基本结构单元包括愈创木基丙烷、紫丁香基丙烷和对羟苯基丙烷,如图2所示,因具有独特而广泛的C—C键交联,脱除和解聚较为困难。木质素在解聚时会生成酚类化合物,抑制葡萄糖产酸发酵。木质素的化学结构十分复杂,同时又具有不均匀性,其存在阻碍了纤维素和半纤维素的酶解,是制约木质纤维生物质实现高值化利用的重要瓶颈[10]。

理想的预处理工艺应具有较低的能量消耗和经济成本,同时应尽可能减少对原材料中有效组分的降解消耗,预处理后的产物应易于处理、无碳水化合物水解抑制物生成等。目前已开发的木质纤维生物质预处理工艺主要可分为物理法、化学法、物化法和生物法等[15]。

近年来,通过预处理工艺或工艺组合促进木质纤维生物质厌氧消化产甲烷,转化为生物乙醇、生物氢和生物复合材料等生物制品的研究取得了一定的成果,但各预处理方法仍存在相应的局限性,距离“理想预处理”工艺仍有一定的差距,各类预处理工艺的作用机理、现有优势和不足列于表1。

表1 木质纤维素预处理技术

2.1 物理预处理

物理预处理方法是通过物理方法来破坏生物质紧密的细胞壁结构,通过释放胞间组分来降低半纤维素的粒径,增大其比表面积和孔径,降低木质纤维生物质的结晶度和聚合度,实现生物质表面蜡质结构与细胞壁的分离,增大后续酶解可及性[16]。

2.1.1 机械预处理

机械预处理是通过切片、粉碎、研磨、挤压等方式使得生物质粒径减小,降低聚合度,使纤维素易于解聚,产生水溶性低聚糖,随后在中等温度下进一步水解成还原糖。通常认为,生物质粒径大于2 mm会限制其水解过程中的热量和质量传递[17]。磨铣可以将生物质颗粒尺寸降低到0.2 mm以下,但CHANG等[18]发现生物质颗粒粒径小于0.4 mm时,水解速率不再受粒径影响而发生变化。

球磨过程会使纤维素微结晶区的氢键断裂,显著降低木质纤维素材料的粒径和结晶度,改善其酶解性能。KOULLAS等[19]发现将小麦秸秆球磨2 h,其糖转化率可提高61.6%。GU等[20]采用行星球磨对木材进行7 ~ 30 min的研磨预处理,预处理后的生物质在酶解后葡萄糖和木糖/甘露糖的产率分别可以达到24.45% ~ 59.67%和11.92% ~ 23.82%。

挤压工艺可以使木质纤维素产生一个更容易水解的活性位点,从而获得较好的水解产率[21]。CHEN等[22]通过双螺杆挤出机对稻草进行预处理,得到了比碾磨预处理粒径更小、比表面积更大的生物质。挤压预处理后的发酵产气率比碾磨预处理和未处理稻草分别高出32.5%和72.2%。

机械预处理所需的能量主要取决于所用机器设备的类型及生物质的特性,如木质纤维素的组分比例、含水率及初始和最终粒径尺寸等。

2.1.2 微波预处理

微波预处理是通过微波辐射产生快速变化的高频电场,将微波能量传递到原材料实现生物质材料快速均匀加热的过程[23]。微波辐射可以使生物质比表面积增加,降低纤维素的聚合度和结晶度,增强半纤维素低聚物的水解和木质素的解聚。该预处理的优势是可显著缩短木质纤维生物质的加热时间,提高能量的利用率,降低反应活化能[24]。

SAPCI[23]对不同含水率的四种类型秸秆在不同温度条件下进行微波辐射预处理,实验发现300℃比200℃更有利于秸秆半纤维素组分的降解。

微波辐射不能从生物质材料中去除半纤维素或木质素,也无法改善生物质颗粒粒径,因此常与其他方法结合来提升生物质预处理效果。如LIU等[25]发现微波辅助碱液预处理不仅可以显著地破坏致密的纤维结构,而且可以有效促进碱性溶液向纤维内部结构的渗透,促进了半纤维素的去除和分离,预处理后的纤维素产率高达93.05%。

2.1.3 超声波预处理

超声波预处理是通过超声辐射的空化作用产生的剪切力来改变生物质的结构。超声波能够破坏半纤维素和木质素之间的醚键,打破木质素中的-O-4和-O-4键,进而分解生物质中的多糖和木质素部分形成空化气泡。空化气泡增长到临界尺寸会发生剧烈塌缩、爆裂,爆裂点产生的高温、高压会对细胞壁结构产生破坏,促进生物质材料的酶水解[26]。微气泡的内爆过程中还会促进水分子分解为羟基自由基,有助于木质素和木聚糖的裂解[27]。

SILVA等[28]研究了超声波强度、预处理时间和生物质浓度对微藻酶解的影响,实验研究发现超声波强度对酶的可及性起主要作用,当施加50%振幅强度预处理25 min时,可获得91%的最佳水解产率。

物理预处理的最大优势是抑制物生成量很低,可忽略对后续处理工艺的抑制作用。总体而言,物理预处理在促进木质纤维素酶解、提高厌氧发酵产甲烷性能方面是有效的,但该类型工艺通常对预处理环境和反应设备有较高的要求,同时较高的能耗和经济成本也成为制约其工业化推广的重要因素。

2.2 化学预处理

化学预处理方法是通过化学试剂对木质纤维素的化学键进行分解,降低生物质的聚合度和结晶度,促进生物质的降解。化学预处理通常可以达到较好的处理效果,但不可避免会生成中间毒害产物,也会造成生物质有效组分的部分流失,预处理成本一般较高。

2.2.1 酸预处理

酸预处理可分为稀酸和浓酸两类,浓酸预处理过程抑制剂生成浓度高,易造成设备严重腐蚀,因此稀酸更适合工业化推广应用。稀酸预处理过程中,半纤维素和纤维素的非结晶部分受到酸解电离出的H+攻击而水解成单糖。半纤维素的降解使得纤维素和木质素之间的连接减弱,可使纤维素结晶度下降,同时增加了孔隙结构,有利于纤维素酶的附着。

酸预处理效率主要受生物质粒度大小、固液比、酸浓度、预处理时间和预处理温度等因素的影响。稀硫酸预处理一般在温度为100 ~ 200℃、硫酸浓度为0.5% ~ 2.5%的条件下进行。用无机酸预处理后,得到的木质纤维素渣中木质素通常含量较高,需要进一步脱木质素以提高木质纤维素残渣的消化率[29]。

QIN等[30]研究发现在相同的实验条件下有机酸预处理效果要优于无机酸硫酸,主要是由于有机酸预处理提高了预处理固体中的木聚糖含量,降低了预处理水解液中的木糖浓度,但有机酸的酸度较低,因此需要相对较高的浓度来保证预处理效果。KOOTSTRA等[31]的研究也显示,在有机酸预处理小麦秸秆的过程中,木糖产生的糠醛要比无机酸硫酸少得多。

酸解可以降解90%左右的半纤维素,单糖得率较高,但其预处理过程的初步产物己糖和戊糖会进一步分解生成糠醛和羟甲基糠醛,会对后续的酶解和微生物发酵产生抑制作用,而且酸具有较强的腐蚀性,对反应设备的要求较高,也会对环境造成一定的污染,整体成本要高于水热预处理和蒸汽爆破预处理技术。

2.2.2 碱预处理

碱预处理是通过NaOH、Ca(OH)2、KOH、Na2CO3和氨水等碱性试剂来破坏半纤维素、纤维素与木质素之间的酯键,去除木质素和部分半纤维素,有效提高纤维素的酶解效率[32],其中Ca(OH)2的预处理成本最为低廉。碱预处理还以可有效去除存在于半纤维素上的乙酰和糖醛酸基团,从而提高半纤维素酶的可及性。

SUN等[33]分析了不同浓度NaOH在低温下预处理麦秸的有效性。将小麦秸秆在温度为20℃、浓度为1.5%的碱溶液中预处理144 h,木质素去除率可以达到60%,半纤维素的去除率可达到80%。

提高预处理温度可极大地缩短碱预处理时间,在相对较高的温度下,半纤维素和木质素中的醚键也会被破坏,可有效促进半木质素和纤维素的溶解。CHANG等[34]发现采用Ca(OH)2对小麦秸秆在85 ~ 135℃温度下预处理1 ~ 3 h和在50 ~ 65℃温度下预处理24 h均可得到较高的糖产量。当Ca(OH)2用量为0.1 g/g秸秆时,还原糖产量可比预处理前增加10倍。

氨预处理通常在170℃的高温条件下进行。氨预处理过程中,纤维素组分基本不受影响(<10%),半纤维素的溶解率在40% ~ 60%之间,木质素的脱除率可以高达60% ~ 85%[35]。

碱预处理过程中得到的不利副产物少,木质素溶解度高,可防止木质素发生缩合反应,脱除效果较好,通常适用于木质素含量低的草本和软木类生物质。但碱预处理后的生物质需要耗费大量水洗涤以利于纤维素的酶解[36]。同时碱预处理液会对环境造成污染,需要采取相应的措施中和试剂降低污染。

2.2.3 有机溶剂预处理

有机溶剂预处理是在100 ~ 250℃下,使用甲醇、乙醇、丙酮、乙二醇、甘油和乙烯等有机溶剂来预处理生物质材料,其中有机醇类的使用最为广泛。在高温高压下,有机溶剂能使木质素内部键、木质素与半纤维素之间的键、半纤维素中的糖苷键发生水解断裂,通过去除木质纤维素的屏障部分为纤维素酶提供更多的攻击位点[37]。TANG等[38]使用正丙胺和乙醇水溶液对玉米秸秆进行了预处理,木质素脱除率和糖产率分别达到81.7%和83.2%。

乙醇因具有价格低廉、毒性低、易于回收的优势而成为有机溶剂预处理工艺的首选溶剂。单纯地使用乙醇预处理,木质素脱除率和纤维素酶解产糖率通常较低,添加酸或碱等催化剂可在温和条件下有效提高预处理效果[39]。

研究发现0.1% ~ 2.5%(质量浓度)的H2SO4对有机溶剂预处理木质纤维素有很好的催化效果,最佳催化预处理时间和H2SO4添加量分别为30 ~ 60 min和5% ~ 15%(质量体积比)[40]。

有机溶剂预处理工艺分离得到的木质素分子量一致、疏水性高、不含硫化物,是重要的优质工业增值副产品。但有机溶剂通常具有可燃性、挥发性和爆炸性,对反应环境有着较高的要求。有机溶剂完成预处理后可以通过蒸馏进行回收,但回收成本较高。

2.2.4 离子液体预处理

离子液体是由无机阴离子和有机阳离子组成的盐类,在温度低于100℃时呈液态[41],与传统溶液预处理相比具有极性强、不易挥发、不易氧化、易合成的优势,是近年来关注度较高的第二代溶液预处理技术。

大量研究证明,由1,3-二烷基咪唑阳离子和具有高氢键碱度的阴离子组成的离子液体具有良好的生物质预处理效果[42]。MOOD等[43]用五种不同的离子液体对大麦秸秆进行预处理发现,1-乙基-3-甲基咪唑醋酸酯预处理大麦秸秆72 h后纤维素消化率达到76%,比未处理秸秆高56%。

单一离子液体通常黏度很高,在预处理过程会影响到液体传质效率。FU等[44]研究发现将离子液体与水混合可以有效降低离子液体的高黏性,该团队采用水性离子液体预处理小黑麦获得了81.0%可发酵糖产量率,比同等条件下的纯离子液体预处理和稀酸预处理的产糖率分别高出13.6%和34%。WILLIAMS等[45]通过多种离子液体和稀酸预处理效果的比较发现,亲水性离子液体比疏水性离子液体更适合生物质预处理,亲水性离子液体预处理后的糖释放速率、纤维素糖释放量、总糖释放量均优于同等条件下的稀酸预处理。

离子液体大多易爆、有毒,通常会对纤维素酶产生毒害作用,会对环境造成一定的污染;

其饱和蒸气压较低,因此很难通过蒸馏的方式回收重复利用;

离子液体对氧和水都极具敏感性,因此生物质的含水率会直接影响其预处理效果;

离子液体的成本远远高于有机溶剂,高成本和回收难度极大限制了其在工业上的商业化推广。开发高效廉价、环保无毒、易于回收的新型离子液体或复合离子液体系将是该领域的研究趋势。

2.2.5 低共熔溶剂预处理

低共熔溶剂(deep eutectic solvents, DESs)是由氢键供体(hydrogen bond donor, HBD)和氢键受体(hydrogen bonding acceptor, HBA)结合形成的共晶混合物或通过非共价相互作用的两种或两种以上的分子化合物,具有类似离子液体的性质,熔点低于每种组分,已被公认为离子液体的绿色替代溶剂,近年来受到了广泛的关注[46]。

DESs与水的相容性好,可通过氢键相互作用稳定糖类和呋喃衍生物,与酶也有良好的生物相容性[47]。在木质纤维素预处理过程中,DESs中的分子内氢键可以高选择性地打破生物质中的强氢键,有效提高木质素的溶解度和转化率,但较难解离和重组纤维素氢键[48]。根据所选用络合剂的性质不同,DESs大致可分为四类:I型DESs由季铵盐和金属氯化物组成;

II型由季铵盐和金属氯化物水合物组成;

III型由季铵盐和HBD组成;

IV型由金属氯化物和HBD组成[49]。

LEE等[50]选用以氯化胆碱为HBA的III型DESs,研究了DESs与超声波对油棕榈空果串预处理的协同效应,发现当引入DESs作为超声波预处理溶剂时,还原糖的产量增加了7倍。GUJJULA等[51]选用三种不同的DESs对火炬松松针进行预处理实验。通过组分分析发现,DESs可以有效去除松针生物质的木质素、半纤维素,与未经预处理的松针相比,DESs预处理后的生物质酶解糖化后的葡萄糖产量提高了5倍。三种DESs中,组分为甲酸/氯化胆碱、乙酸/氯化胆碱的两种低共熔溶剂比组分为乳酸/氯化胆碱的低共熔溶剂具有更好的生物质预处理潜力。

DESs的制备合成工艺简单,与离子液体有非常相似的物理化学性质,可以通过选择、改变合适的组分的类型、摩尔比来调节其物理化学性质(如极性、非极性、酸性和碱性)。与离子液体相比,DESs毒性更小,更易生物降解,在合成过程中更具成本优势,更具发展前景[52]。

2.3 物理化学预处理

2.3.1 蒸汽爆破预处理

蒸汽爆破技术是通过对生物质进行高温(140 ~220℃)加热和瞬间泄压两阶段处理来破坏木质纤维素结构,是一项比较成熟的预处理技术。在高温加热自水解阶段,高温促进半纤维素上乙酰基水解形成乙酸,催化半纤维素水解为低聚糖和单糖,且水在200℃时的pH约为5.0,可为半纤维素的水解提供良好的酸性环境。快速降压阶段主要是通过瞬间降温、减压使得木质纤维素内部空隙中渗透的高压液态水变成气态,水蒸气的瞬间蒸发膨胀会给细胞壁结构施加一个剪切力,撕裂木质纤维素,使其结构发生变化,实现组分分离。蒸汽爆破预处理后可大大提高纤维素组分对酶的可及性[53]。

ZHOU等[54]发现蒸汽爆破预处理条件下稻草的纤维素结构会重新排列,部分无定形区会在高温高压下转变为结晶区。在高温高压条件下,半纤维素和木质素的降解程度高于纤维素,在200℃/120s预处理条件下,纤维素和半纤维素的最高降解率可达53.46%和49.54%,比预处理前提高了13.72%和16.79%。ESTEVEZ等[55]实验发现在210℃对柳木进行蒸汽爆破效果最佳,可以将甲烷产率提高到50%。

蒸汽爆破技术预具有处理时间短、使用化学试剂少、能量消耗低和环境污染小的优势,但预处理效果受生物质原材料粒度和结晶度的影响较大,预处理过程原料损失较大,无法完全分离去除木质素。

2.3.2 水热预处理

水热预处理是在高温(160~240℃)、高压条件下将水保持在液体状态,通过水自电离产生的原位水合氢离子、半纤维素产生乙酸的氢离子催化促进木质纤维素的水解过程。此种状态下的水与常温常压水在介电常数、密度、极性等方面有很大差异[56],该处理工艺中水既作为反应物又作为反应介质,不需要除了水以外的其他化学添加剂,对设备的侵蚀小,后续酶解和发酵形成的抑制物浓度较低[57]。

水热预处理过程中,随着预处理温度的升高,生物质的表面形貌会发生明显的改变,大部分半纤维素和部分木质素会降解,不溶性木质素会在细胞壁各层间发生迁移,纤维素在细胞壁内分布变得均匀[58]。在水热预处理过程中,pH保持在4 ~ 7之间可有效避免水解生产的单糖发生进一步的降解生成糠醛等抑制物,还可避免木质素缩合反应的发生[59]。有研究表明,半纤维素在200℃/50min的水热预处理条件下几乎完全溶解和分解[60]。LÜ等[61]研究了玉米秸秆在两阶段水热预处理后的酶解得糖率。第一阶段在140 ~ 200℃较低温度下提取玉米秸秆得到木糖,避免了木糖的分解,72 h酶解后葡萄糖的回收率为80.58%;

第二阶段利用180 ~ 220℃高温水水解剩余固体,同等条件下酶解后葡萄糖回收率可达到89.55%。SERNA-LOAIZA等[62]发现,160℃、90 min条件下小麦秸秆的水解效果最佳,该条件下总糖浓度约为12 g/L,糠醛、羟甲基糠醛和乙酸的糖浓度分别为0.2 g/L、0.01 g/L和1.4 g/L,木质素浓度为2.2 g/L。

水热预处理五碳糖的收率较高,预处理效果受生物质原材料粒径制约较小,但对预处理设备要求较高,整个反应过程中反应温度和反应时间的控制难度较大。

2.4 微生物预处理

微生物预处理是利用微生物分泌的诸如纤维二糖脱氢酶、木素过氧化物酶、漆酶等胞外木质素降解氧化酶等对木质纤维素中的木质素进行选择性降解。木质素的有效降解通常是由于某些真菌和细菌的相互作用而实现的,其中真菌起着主要作用[63]。研究发现,褐腐菌、白腐菌和软腐菌等真菌对麦秸中木质素均有着良好的生物降解性,其中白腐真菌具有较强的木质素分解能力,是预处理木屑、麦秸、软木等木质纤维生物质最有效的微生物[64]。一些白腐菌可以同时降解木质素和多糖,易造成碳水化合物的损失。白腐真菌中三种最受关注的细胞外木质素分解酶是漆酶、木质素过氧化物酶(LiPs)和锰过氧化物酶(MnPs)[65]。

微生物预处理是一种高效、环保和廉价的预处理技术。该处理过程条件温和,具有能耗低、化学添加剂少、化学利用率高的优势[66]。但预处理周期较长,预处理过程要求对微生物的生长状况作持续检测,预处理后的木质素无法进行回收利用,纤维素和半纤维素也会发生一定的降解。

当前,相当多的研究发现将生物预处理方法与化学预处理方法相结合,对木质纤维降解和提升糖产量非常有效。但真菌种类、培养条件、生物量类型、化学预处理程度和预处理顺序均会对组分含量和产糖量造成影响[67]。通过基因改造筛选培育高效的优良菌种将是微生物预处理技术发展的必然趋势。

综述了物理法、化学法、物理化学法和生物法四大类预处理技术,不同的预处理方法均可在不同程度上脱除木质素对纤维素的保护作用,降低纤维素的结晶度,破坏木质纤维生物质致密的结构,增加化学或生物试剂与底物的接触面积,提高酶解糖化效率。但木质纤维生物质预处理过程难免会出现生物质的损耗,多数预处理工艺会产生抑制物,目前尚未有预处理技术能够将生物质100%转化为可发酵糖。

木质纤维生物质预处理工艺未来的发展趋势主要有以下几个方面:

(1)传统预处理方式多数存在能耗大、成本高、易生成抑制物的问题,可通过预处理工艺与后续过程的耦合优化来简化工艺、降低能耗,提升预处理副产品的回收和利用,开发高品质的增值产品。

(2)预处理工艺的选择很大程度上取决于木质纤维生物质自身的物理化学性质,不同种类的生物质需要开发与之适宜的预处理工艺或工艺组合来实现较高的糖产率。

(3)多种预处理工艺结合协同预处理可克服单一方法的不足,有效提高生物质资源化效率。低成本、环保可持续的联合预处理技术的开发是未来木质纤维生物质预处理的必然趋势。

(4)如何通过预处理有选择性地破坏木质素与其他组分之间的化学键,以化学结构完整的形式分离出木质素、纤维素和半纤维素是未来木质纤维生物质高效应用领域的重要课题。

[1] LUO H, ZHENG P, BILAL M, et al. Efficient bio-butanol production from lignocellulosic waste by elucidating the mechanisms ofresponse to phenolic inhibitors[J]. Science of the total environment, 2020, 710: 136399. DOI: 10.1016/j.scitotenv.2019.136399.

[2] 庄贵阳. 我国实现"双碳"目标面临的挑战及对策[J]. 人民论坛, 2021(18): 50-53. DOI: 10.3969/j.issn.1004- 3381.2021.18.012.

[3] 曾诗鸿, 李根, 翁智雄, 等. 面向碳达峰与碳中和目标的中国能源转型路径研究[J]. 环境保护, 2021, 49(16): 28-31.

[4] 杨静, 邓佳, 史正军. 木质纤维生物质的酶糖化技术[M]. 北京: 化学工业出版社, 2018.

[5] WANG W, LEE D J. Lignocellulosic biomass pretreatment by deep eutectic solvents on lignin extraction and saccharification enhancement: a review[J]. Bioresource technology, 2021, 339: 125587. DOI: 10.1016/j.biortech. 2021.125587.

[6] 中华人民共和国生态环境部, 国家统计局, 中华人民共和国农业农村部. 第二次全国污染源普查公报[EB/OL]. (2020-06-08).

https://www.mee.gov.cn/xxgk2018/xxgk/xxgk01/202006/t20200610_783547.html.

[7] 王晨, 王振旗, 张敏, 等. 稻秸干式厌氧发酵气-肥联产潜力研究[J]. 生态与农村环境学报, 2022, 38(2): 266-272.

[8] TOOR M, KUMAR S S, MALYAN S K, et al. An overview on bioethanol production from lignocellulosic feedstocks[J]. Chemosphere, 2020, 242: 125080.

[9] HALDAR D, PURKAIT M K. Lignocellulosic conversion into value-added products: a review[J]. Process biochemistry, 2020, 89: 110-133. DOI: 10.1016/j.procbio.2019.10.001.

[10] KUMAR B, BHARDWAJ N, AGRAWAL K, et al. Current perspective on pretreatment technologies using lignocellulosic biomass: an emerging biorefinery concept[J]. Fuel processing technology, 2020, 199: 106244. DOI: 10.1016/j.fuproc.2019.106244.

[11] HALDAR D, PURKAIT M K. A review on the environment-friendly emerging techniques for pretreatment of lignocellulosic biomass: Mechanistic insight and advancements[J]. Chemosphere, 2021, 264: 128523. DOI:10.1016/j.chemosphere.2020.128523.

[12] HALDAR D, PURKAIT M K. Micro and nanocrystalline cellulose derivatives of lignocellulosic biomass: a review on synthesis, applications and advancements[J]. Carbohydrate polymers, 2020, 250: 116937. DOI: 10.1016/j.carbpol. 2020.116937.

[13] ZHAO X B, ZHANG L H, LIU D H. Biomass recalcitrance. Part I: the chemical compositions and physical structures affecting the enzymatic hydrolysis of lignocellulose[J]. Biofuels, bioproducts and biorefining, 2012, 6(4): 465-482. DOI: 10.1002/bbb.1331.

[14] RAVINDRAN R, JAISWAL A K. A comprehensive review on pre-treatment strategy for lignocellulosic food industry waste: challenges and opportunities[J]. Bioresource technology, 2016, 199: 92-102. DOI: 10.1016/j.biortech. 2015.07.106.

[15] SIQUEIRA J G W, RODRIGUES C, DE SOUZA VANDENBERGHE L P, et al. Current advances in on-site cellulase production and application on lignocellulosic biomass conversion to biofuels: a review[J]. Biomass and bioenergy, 2020, 132: 105419. DOI: 10.1016/j.biombioe. 2019.105419.

[16] KUMARI D, SINGH R. Pretreatment of lignocellulosic wastes for biofuel production: a critical review[J]. Renewable and sustainable energy reviews, 2018, 90: 877-891. DOI: 10.1016/j.rser.2018.03.111.

[17] KRATKY L, JIROUT T. Biomass size reduction machines for enhancing biogas production[J]. Chemical engineering & technology, 2011, 34(3): 391-399. DOI: 10.1002/ceat.201000357.

[18] CHANG V S, BURR B, HOLTZAPPLE M T. Lime pretreatment of switchgrass[J]. Applied biochemistry and biotechnology, 1997, 63-65: 3-19. DOI:10.1007/ BF02920408.

[19] KOULLAS D P, CHRISTAKOPOULOS P, KEKOS D, et al. Correlating the effect of pretreatment on the enzymatic hydrolysis of straw[J]. Biotechnology and bioengineering, 1992, 39(1): 113-116. DOI: 10.1002/bit. 260390116.

[20] GU B J, WANG J W, WOLCOTT M P, et al. Increased sugar yield from pre-milled Douglas-fir forest residuals with lower energy consumption by using planetary ball milling[J]. Bioresource technology, 2018, 251: 93-98. DOI: 10.1016/j.biortech.2017.11.103.

[21] LAMSAL B, YOO J, BRIJWANI K, et al. Extrusion as a thermo-mechanical pre-treatment for lignocellulosic ethanol[J]. Biomass and bioenergy, 2010, 34(12): 1703-1710. DOI: 10.1016/j.biombioe.2010.06.009.

[22] CHEN X H, ZHANG Y L, GU Y, et al. Enhancing methane production from rice straw by extrusion pretreatment[J]. Applied energy, 2014, 122: 34-41. DOI: 10.1016/j.apenergy.2014.01.076.

[23] SAPCI Z. The effect of microwave pretreatment on biogas production from agricultural straws[J]. Bioresourcetechnology, 2013, 128: 487-494. DOI: 10.1016/j.biortech. 2012.09.094.

[24] LI H Q, QU Y S, YANG Y Q, et al. Microwave irradiation – a green and efficient way to pretreat biomass[J]. Bioresource technology, 2016, 199: 34-41. DOI: 10.1016/j.biortech.2015.08.099.

[25] LIU Y X, SUN B, HENG X F, et al. Integrated microwave and alkaline treatment for the separation between hemicelluloses and cellulose from cellulosic fibers[J]. Bioresource technology, 2018, 247: 859-863. DOI: 10.1016/j.biortech.2017.08.059.

[26] YU J, ZHANG J B, HE J, et al. Combinations of mild physical or chemical pretreatment with biological pretreatment for enzymatic hydrolysis of rice hull[J]. Bioresource technology, 2009, 100(2): 903-908. DOI: 10.1016/j.biortech.2008.07.025.

[27] SUBHEDAR P B, RAY P, GOGATE P R. Intensification of delignification and subsequent hydrolysis for the fermentable sugar production from lignocellulosic biomassusing ultrasonic irradiation[J]. Ultrasonics sonochemistry,2018, 40: 140-150. DOI: 10.1016/j.ultsonch.2017.01.030.

[28] SILVA C E D, MENEGHELLO D, ABUD A K D, et al. Pretreatment of microalgal biomass to improve the enzymatic hydrolysis of carbohydrates by ultrasonication: Yield vs energy consumption[J]. Journal of King Saud University - Science, 2020, 32(1): 606-613. DOI: 10.1016/j.jksus.2018.09.007.

[29] KANDHOLA G, DJIOLEU A, CARRIER D J, et al. Pretreatments for enhanced enzymatic hydrolysis of pinewood: a review[J]. BioEnergy research, 2017, 10(4): 1138-1154. DOI: 10.1007/s12155-017-9862-3.

[30] QIN L, LIU Z H, LI B Z, et al. Mass balance and transformation of corn stover by pretreatment with different dilute organic acids[J]. Bioresource technology, 2012, 112: 319-326. DOI: 10.1016/j.biortech.2012.02.134.

[31] KOOTSTRA A M J, BEEFTINK H H, SCOTT E L, et al. Comparison of dilute mineral and organic acid pretreatment for enzymatic hydrolysis of wheat straw[J]. Biochemical engineering journal, 2009, 46(2): 126-131. DOI: 10.1016/j.bej.2009.04.020.

[32] 亓伟, 王闻, 王琼, 等. 木质纤维素预处理技术及其机理研究进展[J]. 新能源进展, 2013, 1(2): 150-158. DOI: 10.3969/j.issn.2095-560X.2013.02.005.

[33] SUN R C, LAWTHER J M, BANKS W B. Influence of alkaline pre-treatments on the cell wall components of wheat straw[J]. Industrial crops and products, 1995, 4(2): 127-145. DOI: 10.1016/0926-6690(95)00025-8.

[34] CHANG V S, NAGWANI M, HOLTZAPPLE M T. Lime pretreatment of crop residues bagasse and wheat straw[J]. Applied biochemistry and biotechnology, 1998, 74(3): 135-159. DOI:10.1007/BF02825962.

[35] 胡常伟, 李建梅, 祝良芳, 等. 生物质转化利用[M]. 北京: 科学出版社, 2019: 178-188.

[36] LI X, KIM T H, NGHIEM N P. Bioethanol production from corn stover using aqueous ammonia pretreatment and two-phase simultaneous saccharification and fermentation (TPSSF)[J]. Bioresource technology, 2010, 101(15): 5910-5916. DOI: 10.1016/j.biortech.2010.03.015.

[37] VAIDYA A A, MURTON K D, SMITH D A, et al. A review on organosolv pretreatment of softwood with a focus on enzymatic hydrolysis of cellulose[J]. Biomass conversionand biorefinery, 2022. DOI: 10.1007/s13399-022-02373-9.

[38] TANG C L, SHAN J Q, CHEN Y J, et al. Organic amine catalytic organosolv pretreatment of corn stover for enzymatic saccharification and high-quality lignin[J]. Bioresource technology, 2017, 232: 222-228. DOI: 10.1016/j.biortech.2017.02.041.

[39] AMIRI H, KARIMI K. Integration of autohydrolysis and organosolv delignification for efficient acetone, butanol, and ethanol production and lignin recovery[J]. Industrial &engineering chemistry research, 2016, 55(17): 4836-4845. DOI: 10.1021/acs.iecr.6b00110.

[40] CHIN D W K, LIM S, PANG Y L, et al. Fundamental review of organosolv pretreatment and its challenges in emerging consolidated bioprocessing[J]. Biofuels, bioproducts and biorefining, 2020, 14(4): 808-829. DOI:10.1002/bbb.2096.

[41] HOU Q D, JU M T, LI W Z, et al. Pretreatment of lignocellulosic biomass with ionic liquids and ionic liquid-based solvent systems[J]. Molecules, 2017, 22(3): 490. DOI: 10.3390/molecules22030490.

[42] 陈茹茹, 王雪, 吕兴梅, 等. 离子液体在生物质转化中的应用与研究进展[J]. 轻工学报, 2019, 34(3): 1-20. DOI: 10.3969/j.issn.2096-1553.2019.03.001.

[43] MOOD S H, GOLFESHAN A H, TABATABAEI M, et al. Comparison of different ionic liquids pretreatment for barley straw enzymatic saccharification[J]. 3 Biotech, 2013, 3(5): 399-406. DOI: 10.1007/s13205-013-0157-x.

[44] FU D B, MAZZA G. Aqueous ionic liquid pretreatment of straw[J]. Bioresource technology, 2011, 102(13): 7008-7011. DOI: 10.1016/j.biortech.2011.04.049.

[45] WILLIAMS C L, LI C L, HU H Q, et al. Three way comparison of hydrophilic ionic liquid, hydrophobic ionic liquid, and dilute acid for the pretreatment of herbaceous and woody biomass[J]. Frontiers in energy research, 2018, 6: 67. DOI: 10.3389/fenrg.2018.00067.

[46] RASOOL M H, ZAMIR A, ELRAIES K A, et al. Potassium carbonate based deep eutectic solvent (DES) as a potential drilling fluid additive in deep water drilling applications[J]. Petroleum science and technology, 2021, 39(15/16): 612-631. DOI: 10.1080/10916466.2021.1928189.

[47] 田锐, 胡亚洁, 刘巧玲, 等. 低共熔溶剂在木质纤维生物质预处理领域的研究进展[J]. 中国造纸, 2022, 41(3): 78-86. DOI: 10.11980/j.issn.0254-508X.2022.03.011.

[48] 刘苏玲, 张莉莉, 王志国. 低共熔溶剂在木质纤维素预处理中的应用[J]. 中国造纸学报, 2021, 36(1): 71-79. DOI: 10.11981/j.issn.1000-6842.2021.01.71.

[49] EL ACHKAR T, GREIGE-GERGES H, FOURMENTIN S. Basics and properties of deep eutectic solvents: a review[J]. Environmental chemistry letters, 2021, 19(4): 3397-3408. DOI: 10.1007/s10311-021-01225-8.

[50] LEE K M, HONG J Y, TEY W Y. Combination of ultrasonication and deep eutectic solvent in pretreatment of lignocellulosic biomass for enhanced enzymatic saccharification[J]. Cellulose, 2021, 28(3): 1513-1526. DOI: 10.1007/s10570-020-03598-5.

[51] GUJJULA P, KUMAR N, LYNAM J G. Pretreatment of loblolly pine tree needles using deep eutectic solvents[J]. Biomass, 2021, 1(1): 1-10. DOI: 10.3390/biomass1010001.

[52] ZDANOWICZ M, WILPISZEWSKA K, SPYCHAJ T. Deep eutectic solvents for polysaccharides processing. A review[J]. Carbohydrate polymers, 2018, 200: 361-380. DOI: 10.1016/j.carbpol.2018.07.078.

[53] LIU Z H, QIN L, JIN M J, et al. Evaluation of storage methods for the conversion of corn stover biomass to sugars based on steam explosion pretreatment[J]. Bioresource technology, 2013, 132: 5-15. DOI: 10.1016/j.biortech. 2013.01.016.

[54] ZHOU J, YAN B H, WANG Y, et al. Effect of steam explosion pretreatment on the anaerobic digestion of rice straw[J]. RSC advances, 2016, 6(91):88417-88425. DOI: 10.1039/C6RA15330E.

[55] ESTEVEZ M M, LINJORDET R, MORKEN J. Effects of steam explosion and co-digestion in the methane production fromby mesophilic batch assays[J]. Bioresource technology, 2012, 104: 749-756. DOI: 10.1016/j.biortech.2011.11.017.

[56] 刘志敏, 张建玲, 韩布兴. 超(近)临界水中的化学反应[J]. 化学进展, 2005, 17(2): 266-274. DOI: 10.3321/ j.issn:1005-281X.2005.02.012.

[57] HEITZ M, CARRASCO F, RUBIO M, et al. Generalized correlations for the aqueous liquefaction of lignocellulosics[J]. The Canadian journal of chemical engineering, 1986, 64(4): 647-650. DOI: 10.1002/cjce.5450640416.

[58] YU Q, LIU J, ZHUANG X S, et al. Liquid hot water pretreatment of energy grasses and its influence of physico-chemical changes on enzymatic digestibility[J]. Bioresource technology, 2016, 199: 265-270. DOI: 10.1016/j.biortech.2015.07.086.

[59] HENDRIKS A T W M, ZEEMAN G. Pretreatments to enhance the digestibility of lignocellulosic biomass[J]. Bioresource technology, 2009, 100(1): 10-18. DOI: 10.1016/j.biortech.2008.05.027.

[60] NITSOS C K, CHOLI-PAPADOPOULOU T, MATIS K A, et al. Optimization of hydrothermal pretreatment of hardwood and softwood lignocellulosic residues for selective hemicellulose recovery and improved cellulose enzymatic hydrolysis[J]. ACS sustainable chemistry & engineering, 2016, 4(9): 4529-4544. DOI: 10.1021/acssuschemeng.6b00535.

[61] LÜ H S, SHI X F, LI Y H, et al. Multi-objective regulation in autohydrolysis process of corn stover by liquid hot water pretreatment[J]. Chinese journal of chemical engineering, 2017, 25(4): 499-506. DOI: 10.1016/j.cjche.2017.01.007.

[62] SERNA-LOAIZA S, DIAS M, DAZA-SERNA L, et al. Integral analysis of liquid-hot-water pretreatment of wheat straw: evaluation of the production of sugars, degradation products, and lignin[J]. Sustainability, 2022, 14(1): 362. DOI: 10.3390/su14010362.

[63] SHARMA A, AGGARWAL N K. Biological pretreatment: need of the future[M]//SHARMA A, AGGARWAL N K. Water Hyacinth: A Potential Lignocellulosic Biomass for Bioethanol. Cham: Springer, 2020. DOI: 10.1007/978-3- 030-35632-3_5.

[64] SINDHU R, BINOD P, PANDEY A. Biological pretreatment of lignocellulosic biomass – An overview[J]. Bioresource technology, 2016, 199: 76-82. DOI: 10.1016/j.biortech.2015.08.030.

[65] HATAKKA A. Lignin-modifying enzymes from selected white-rot fungi: production and role from in lignin degradation[J]. FEMS microbiology reviews, 1994, 13(2/3): 125-135.

[66] ROUCHES E, HERPOËL-GIMBERT I, STEYER J P, et al. Improvement of anaerobic degradation by white-rot fungi pretreatment of lignocellulosic biomass: a review[J]. Renewable and sustainable energy reviews, 2016, 59: 179-198. DOI: 10.1016/j.rser.2015.12.317.

[67] MEENAKSHISUNDARAM S, FAYEULLE A, LEONARD E, et al. Fiber degradation and carbohydrate production by combined biological and chemical/physicochemical pretreatment methods of lignocellulosic biomass – a review[J]. Bioresource technology, 2021, 331: 125053. DOI: 10.1016/j.biortech.2021.125053.

Research Progress of Lignocellulosic Biomass Pretreatment Technology

ZHU Jian-wei, GONG De-hong, MAO Jia-hua, WEI Qi

(The Electrical Engineering College, Guizhou University, Guiyang 550025, China)

Lignocellulosic biomass is the most abundant low carbon renewable resource on the earth. It can be used to produce clean energy and develop high-value chemical products with great potential and broad application prospects. Lignocellulosic biomass components form compact structures through covalent and non-covalent bonds, which hinder enzymatic degradation of lignocellulose. An effective pretreatment process can remove the refractory components of lignocellulosic biomass, improve the yield of free sugars, and achieve sustainable production of value-added products. In this paper, the recent advances of different pretreatment processes were reviewed, including their reaction mechanism and the performance for hemicellulose and lignin removal. The main advantages and disadvantages of different pretreatment were also summarized. Furthermore, the challenges and future development directions of solvent pretreatment were proposed, which may provide theoretical solutions for achieving efficient hierarchical utilization of various components in lignocellulosic biomass.

lignocellulosic biomass; pretreatment; low carbon

2095-560X(2022)04-0383-10

TK6

A

10.3969/j.issn.2095-560X.2022.04.012

收稿日期:2022-05-10

2022-05-26

贵州省自然科学基金项目(黔科合支撑[2022] 018)

龚德鸿,E-mail:dhgong@gzu.edu.cn

朱建伟(1992-),男,硕士研究生,主要从事生物质能源高效转化与利用研究。

龚德鸿(1977-),男,博士,副教授,主要从事清洁燃烧技术研究。

猜你喜欢 木质素水解木质 ◎维美德为Mercer Rosenthal公司交付木质素提取生产线造纸信息(2022年8期)2022-11-10木质素基超疏水涂层的制备及其应用性能研究广东工业大学学报(2022年1期)2022-02-11木质素低共熔溶剂分离、功能材料制备及应用研究进展广东工业大学学报(2022年1期)2022-02-11熟香新酿小资CHIC!ELEGANCE(2021年41期)2021-11-08木质餐具的清洁与保养老友(2020年2期)2020-03-08木质素清洁高效分离研究进展中国造纸(2019年6期)2019-09-10水解常数及其常见考查方式中学化学(2019年3期)2019-07-08木质风景画创新作文(1-2年级)(2018年3期)2018-11-01盐类的水解考点探究中学化学(2016年2期)2016-05-31多彩木椅三联生活周刊(2016年20期)2016-05-16