文/王德权 大连迈思信息技术有限公司

数字化工厂是指通过建立现代数字制造体系、网络化配置实现整个制造流程的全面数字化管理。数字化工厂建设需要把现代管理理论、智能生产理论、通信技术、大数据技术、数字孪生技术等深度融为一体,全面整合车间生产设备、生产运行控制系统、产品设计开发系统等各种信息系统,形成由产品设计、生产规划与生产执行所构成的新型生产组织方式。大连迈思信息技术有限公司自主研发基于Web的数字孪生的虚拟数字化工厂平台,为国内首创,实现数字化设计、布局规划、虚拟调试、数字孪生等,实现企业全流程智能化。

数字孪生的数字化工厂系统主要由物理车间、虚拟车间及它们之间的孪生数据组成。数字孪生的智能车间系统组成如图1所示。

图1 数字孪生的智能车间系统组成

物理车间包括生产车间所有的制造资源,例如装配线、加工线、机器人等设备。

虚拟车间是物理车间的孪生模型、动作规则等在虚拟空间的真实反映。虚拟车间的构建主要包括设备三维模型导入、模型轻量化、绑定设备的工艺、定义设备的逻辑行为、现场联调可视化等步骤。

孪生数据包括物理车间采集的所有制造资源的数据。主要完成孪生模型在虚拟车间的动态、准确的映射。

2.1 多源异构数据采集

数据作为新的生产要素,成为制造业转型升级与优质发展的重要生产力。数字孪生数字化工厂的建设和运行离不开有效和精准的数据,数据是数字化工厂的血液。生产车间汇聚大量复杂的制造信息资源,数据种类众多,类型繁杂,通信协议和数据格式丰富多样,生产数据的多源异构数据采集及融合方法将异构类型数据进行有效融合,并与人员、工序、订单等相关联,实现生产现场人、机、料、法、环的连接和整合。

2.2 数字孪生

数字孪生是利用物理模型、传感器更新及运行历史数据,集成多物理量、多尺度的仿真过程。数字孪生通过构建物理车间与虚拟车间之间的有效映射并实时反馈机制,实现物理车间与虚拟车间之间的互联、互通、互操作,数字孪生建立虚拟车间对物理车间的描述、诊断、预测和决策新体系。

运用数字孪生技术,能够在不改变原有设备的情况下,克隆出与之对应的完全相同的虚拟设备,这些设备可以完全映射真实的工作场景。在虚拟设备中,执行设置好的程序,通过模拟和测试可以在早期阶段发现故障点,使现场的调试速度更快,风险更低。同时缩短上市时间,降低成本,提高灵活性和生产力。

数字孪生示意图如图2所示,展现了物理设备运行状态与虚拟孪生模型同步。其中左下角表示设备在物理车间的运行姿态,右侧表示设备在虚拟车间中运行状态,两者之间是虚实同步关系。

图2 数字孪生示意图

2.3 虚实同步

使用WebSocket协议实现物理车间与虚拟车间之间的实时数据交互,并使用孪生数据驱动物理车间设备与虚拟车间设备模型进行同步映射。使用基于WebGL开发的three.js三维引擎载入孪生模型文件,通过Web服务,将车间的生产过程三维场景渲染至浏览器上。不需要安装任何插件就能在Web端展示三维模型。

基于数字孪生数字化工厂所需的主要业务进行规划建设,系统的主要功能包括:布局规划、工艺仿真、生产过程仿真、虚拟调试、数字孪生、数据可视化等。

3.1 布局规划

生产线布局仿真是根据一定的规则,在满足设备与车间空间约束条件下,把车间的各个构成单元及生产设备,加以适当的安排,使其相互之间的配合效率最佳,设备的利用率最大。

虚拟车间布局是在实际车间布局实施之前,在虚拟环境中进行仿真并验证其合理性。通过模拟设计,为车间布置提供数字化环境,将车间内各生产线上的基本要素(设备、装置、工装、产品的3D模型)及车间环境(维修通道、参观通道、管线布局等)按1∶1方式进行实际尺寸空间布局,通过使用1∶1沉浸式虚拟环境,高质量的三维空间展示效果,可以真正感受车间内设备布置的效果,对生产车间的整体布局及其之间的拓扑关系、产品生产工艺约束、工位的产品型号约束、物料配送及转运路径及其它各要素间约束进行分析,并提前检测及调整,从而可以给后续的车间实际建造工程起到更好的指导作用,为车间数字化规划布局和分析提供可靠的交互支持。

3.2 设备工艺仿真

根据设备的三维模型,高度还原设备的外观及复杂的内部结构。设备动作的数据驱动设备模型运行状态,使得设备的外部变化及内部的每一个零部件的工作状态能够在虚拟车间中真实复现。同时能够在设备运行异常时实时报警,辅助管理者直观掌握设备运行状态,及时发现设备安全隐患。

3.3 生产过程仿真

1)装配过程仿真。在虚拟环境中,按照装配流程,通过对零部件、组件及成品之间的移动、定位、夹紧等实现产品与工装之间的干涉检查,如发生干涉情况,产生报警提示,协助工艺设计人员分析干涉原因。

2)加工过程仿真。按照实际生产的加工过程,在虚拟环境下再现生产的加工过程。加工过程仿真主要解决工艺过程中刀具的碰撞、干涉、运动路径、和机床后置代码生成等问题。

3)机器人仿真。利用机器人的仿真建模技术,通过机器人仿真模拟能实现机器人虚拟示教、机器人工作站布局、机器人工作姿态优化,确认系统方案、机器人型号、机器人/工件安装位置、机器人动作范围和可达到性等,对夹具提出修改意见。进而通过工业机器人离线编程仿真方法进行产线控制。

3.4 虚拟调试

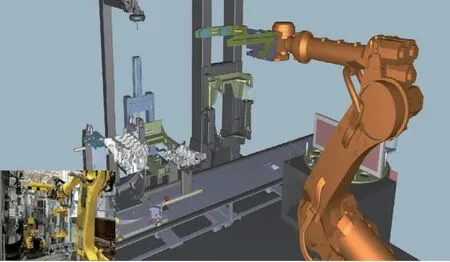

虚拟调试是通过把虚拟世界的车间模型与物理世界的真实控制设备进行连接,目的是对复杂生产系统进行功能测试。虚拟设备的模型是指通过数字化技术建立完全相同的模型,这些模型可以完全映射真实的工作场景,执行设置好的程序,也就是说仿真模型的动作可以和现实的动作一模一样,通过模拟和测试可以在早期阶段验证机械部件、电气设备和自动化之间的交互作用。虚拟调试如图3所示。

图3 虚拟调试

3.5 数字孪生

将车间现场设备、MES、WMS等与虚拟空间中的三维模型相关联,实现动态数据的三维可视化。通过传感器、PLC等设备实时回传的信息,实时映射到虚拟空间三维模型的工位、传感器位置以及设备运行状态等,并在超过预设值后做出预警提示。通过生产过程数字孪生系统,能够实时的监控车间的生产状态。

1)设备监控。在虚拟车间孪生系统中,每台虚拟设备头顶会有指示灯,展示现场设备所处状态,如:空闲(黄),加工(绿),停机(蓝),报警(红)、关机(黑)等。同时展示车间当前生产任务、计划产量、实际产量等信息及生产和设备的数据统计及分析。

2)设备属性查询功能。在虚拟场景中可以通过点击多个对象查看其属性,包含人员信息、设备信息、物料信息等。对车间内主要设备的实时运行情况进行监控。

3)Andon系统集成。数字孪生系统可以集成Andon系统的报警信号,以及利用总览图及时提供物料呼叫、质量呼叫、设备呼叫,具体工位可以实时同步三色灯状态。通过收集报警数据,并显示报警系统数据,点击报警数据可自动定位到设备上,从而快速查询系统的报警状态,同时在报警系统上显示醒目的预警标志。

4)设备信息可视化管理功能。采用三维数字孪生系统的运维模式,完成各种独立设备及附属设备的三维搭建,能够迅速查找、确定目标装置,方便检索设备数据、施工过程数据、设备运维数据和相关操作手册,运维员工无须频繁出入车间就能清晰了解车间设备的运行情况。数字孪生整体界面如图4所示。

图4 数字孪生整体界面

3.6 数据可视化

数据分析的总体原则是充分挖掘数据潜在价值,辅助运营决策。分析报表包括计划执行情况、订单生产进度、在制品统计、质量统计信息、设备统计信息、生产异常信息等,并应结合现场生产数据及管理需要进行及时优化和更新。

平台的功能包含建立三维数字孪生工厂三维情景,通过三维现场的实景视点控制、特定路径查询、对象位置和三维交互查询、设备定位等功能。

3.7 与其他系统之间的融合

根据车间生产相关的业务流程进行疏理和优化,通过流程与其他上位系统融合在一起,基于流程在系统之间的“进”和“出”来设计系统间的接口、使得各系统之间有机、密切的融合在一起,让系统互动起来、在功能上起到互为增补的作用。实现整体资源有效利用、充分整合,不浪费资源、闲置资源,业务流程畅通无阻、提高整体生产效率。

数字孪生数字化工厂系统实现了从数据获取到数据应用的全流程管理,从产线部署之前的预期行为到生产过程的数字孪生可视化,更好地实现制造车间现场全流程全要素的自感知,提升生产质量、效率和资产运营水平,赋能企业提质增效。