朱伯煊 黄俊

(上海吉驰建材科技有限公司 上海 201100)

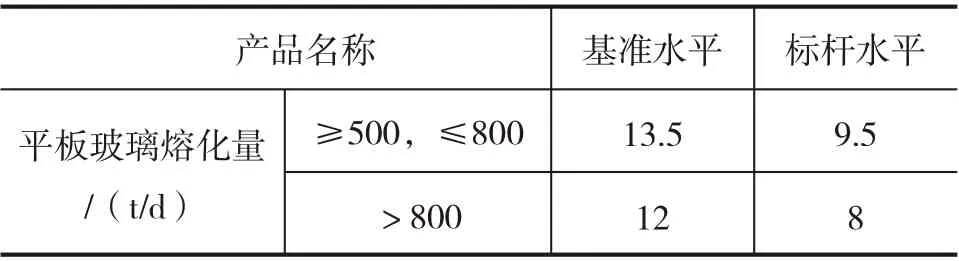

玻璃生产行业是碳排放高耗能行业之一,玻璃熔窑是平板玻璃行业中碳排放主要来源。平板玻璃行业内能效标杆水平能达标的到2020年底只有5%,要求到2025年比例达到30%以上,平板玻璃行业其能效基准、标杆水平见表1。

表1 平板玻璃单位产品能耗 千克标准煤/重量箱

要在2025年能效基准水平以下产能基本清零,由于平板玻璃行业高能源消耗、高碳排放等特点,采用全氧燃烧是玻璃行业节能降耗、低碳排放的有效途经,也是未来的发展趋势。

通过多年的努力,超白太阳能光伏全氧燃烧玻璃窑已经有了规模化生产的发展趋势。从早期的全氧燃烧超白光伏玻璃窑240 t/d一窑二线己发展到了现以650 t/d一窑五线、750 t/d、800 t/d、850 t/d一窑四线等的主力窑型,其窑内单耗均比相同规模生产能力的横火焰窑型降低25%~30%。同样全氧燃烧在超白浮法玻璃窑上,除十多年前从国外引进生产线外,经国内多年实践自行设计的全氧超白燃烧浮法玻璃窑以600 t/d为主至国内自行设计的800 t/d也投入使用,均取得了良好的效果,全氧燃烧技术在超白玻璃的生产实践中也总结了很多经验。

根据全氧燃烧玻璃窑的特点和超白玻璃窑所需的特性要求,结合现有的实例进行分析和比较,使全氧燃烧技术和全氧窑的结构设计和应用在超白玻璃两大类型即超白光伏玻璃和超白浮法玻璃生产中得到进一步的完善和发展。

1.1 全氧超白玻璃窑熔化能力的推算和确立

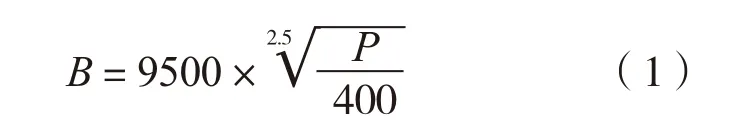

合理的熔化部池宽是决定熔窑熔化能力和各类规模熔窑的主要因素,也决定了各窑设计中所需的熔化部的尺寸。熔化部和熔化区的长与宽之比都要有一个合理的范围值,而不是可以随意加长或缩短的。全氧窑同样要使熔化部和熔化区的长度随池宽有成比例的合理值。在我国早期引进美国TECO公司提供的横火焰普通浮法玻璃熔窑技术时,提供了对各类生产能力的熔窑池宽计算的经验公式:

式中:P——熔化能力,t/d;

B——熔化部池宽,mm。

根据式(1)绘出的横火焰玻璃窑熔化部池宽与熔化能力关系见图1。

图1 熔化部池宽与熔化能力关系

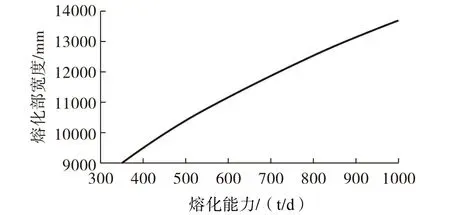

按式(1)的方法对我国早期引进的240 t/d全氧超白光伏玻璃窑和600 t/d全氧超白浮法玻璃窑的长宽比和熔窑的宽度进行了比较和推算。式(1)中以横火焰窑宽度所需的生产能力中9500 mm以全氧窑调整为8470 mm计算。就可在全氧超白玻璃窑设计上的熔化区窑宽所需的熔化能力来推广应用。

根据上述的推算确立全氧窑熔化部的长宽比范围:K1=2.94~3.2、全氧窑熔化区的长宽比范围:K2=1.6~2.4是可行的,也是合理的。所以在评估现在运行的750 t/d 全氧超白光伏玻璃窑时,以熔化部设计宽度为11 m,超白玻璃生产需适当加大澄清区长度的要求,其窑长宽比为K1=3.2,则长度为35.2 m。以全氧燃烧比同规模的传统横火焰熔窑熔化率可提高25%左右。取熔化区K2=2.3进行设计。据统计,该750 t/d光伏玻璃全氧燃烧窑炉天然气单耗小于4898 kJ/kg,相比大型空气助燃窑炉天然气节能约30%,同时其烟气量及NOX含量大大降低,NOX最低排放浓度111.5 mg/m3,远低于国家环保指标700 mg/m3,NOX排放减少80%以上,温室气体CO2的排放量减少20%以上,相对空气助燃窑炉每年可减少碳排放6100 t左右。

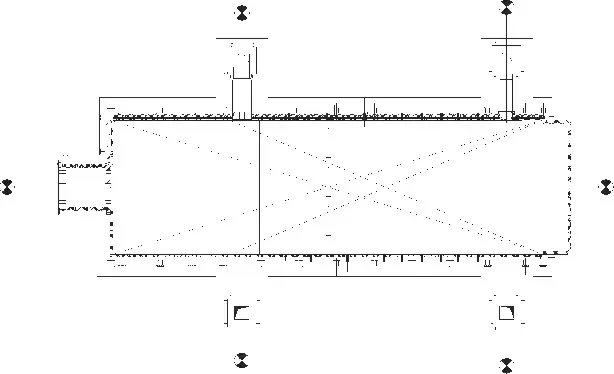

推广使用的750 t/d全氧超白光伏玻璃一窑四线平面示意图见图2。

图2 750 t/d全氧超白光伏玻璃一窑四线平面示意图

根据该窑的多年运行实践证明对该全氧超白光伏玻璃窑的评估是可行的。并充分显示了全氧窑产品质量和成品率、熔化率高、能耗低等常规同吨位的超白光伏玻璃横火焰窑炉无法比拟的特性。按现引进的600 t/d全氧超白浮法玻璃窑比较,熔化部宽为10 m,长为27.3 m,熔化部长宽比为K1=2.73应该是比较接近的。其主要差距是澄清带没刻意放长,如过度加大澄清区的长度,使熔化部窑内火焰空间所需的单位热负荷降低,影响熔窑的热效率。这也是目前国内多数玻璃窑热效率低的重要因素之一。

1.2 全氧超白窑熔化区确立要求

规模较大的全氧窑其熔化区域在胸墙两侧设立前后二对水平烟道。熔化区的范围是以投料池外沿至后一对水平烟道中心线外1 m的尺寸为准进行计算,也是目前设计全氧玻璃窑窑内熔化区确立的主要方法之一。按以上全氧超白光伏玻璃窑的熔化区长宽比要求控制范围K2=1.6~2.4计算各类规模的全氧玻璃窑的熔化面积。

熔化区的加热特性与熔窑的熔化能力、单位面积熔化率、单位能耗指标以及熔窑运行寿命(即玻璃熔窑四大技术指标)等密切相关。全氧窑熔化区的火焰空间容积热负荷也直接关系到该窑的熔化能力和热效率。同样合理的全氧窑熔化区长宽比也直接关系到全氧窑应有的热效率。

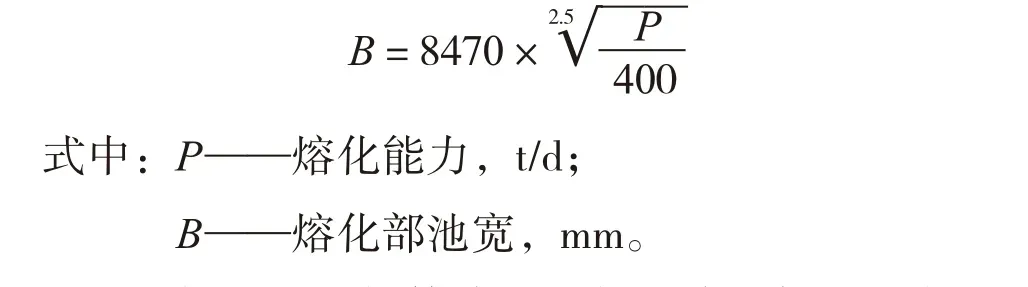

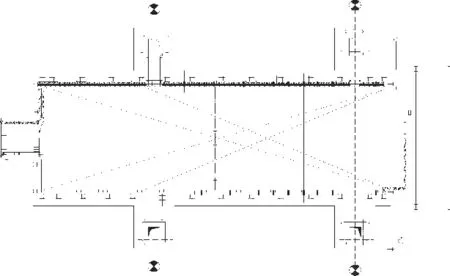

推荐设计的850 t/d全氧超白光伏玻璃窑平面示意图见图3。

图3 850 t/d全氧超白光伏玻璃窑平面示意图

850 t/d全氧超白光伏玻璃窑设计方案:熔化部总长35 m左右,窑宽不到12 m。长宽比控制在K1=3.0,熔化区后一对水平烟道外1 m计,熔化区长宽比K2约为2.2。

1.3 超白玻璃窑窑池深度的控制

由于超白玻璃中Fe2O3含量低,热透过能力强,因此熔窑内玻璃液在池深方向的温度梯度相对较小,池底的温度要高于普通透明玻璃。与玻璃液接触的池底铺面砖(电熔锆刚玉砖)一般在1400℃时就开始有玻璃相析出,并伴随有大量的气泡,池底温度过高不仅大大影响熔窑的寿命,还将对玻璃液造成严重污染。适当加深熔窑熔化部的池深有利于池底砖延长其使用寿命,但太深将增加熔窑的投资,不利于节能降耗,对降低池底的温度也没有明显的效果,因此要选择合适的池深。

有关单位通过对超白玻璃熔窑窑池深度与玻璃熔化质量关系的研究,并通过计算机仿真模拟确定合理的池深,保证玻璃液的质量以及熔窑的寿命。超白玻璃中由于Fe2O3含量较低,玻璃液对火焰的热辐射能力较弱,但其热透过能力相对较强,因此池内玻璃液在池深方向温度梯度相对较小,对于一定池深的玻璃熔窑,生产超白玻璃时池底温度必然要高于生产普通透明玻璃。当超白玻璃的熔化部池深设计为1.5 m时,熔化部池底最高温度为1278 ℃,如将熔化部池深由1.5 m 减为1.35 m时,最高温度升高至1291 ℃,如再将熔化部池深减至1.2 m时,最高温度升高至1318 ℃。如进一步将池深加深至1.6 m时发现,熔窑的熔化部池底温度反而比池深为1.5 m时略有升高,特别是热点后池底温度升高幅度相对更大,这是由于熔窑的纵向对流除与温差有关外还与池深的三次方成正比,池深加大后熔窑的纵向对流明显加强。可见对于生产超白玻璃,由于玻璃液的透热性高,适当加深熔化部的池深有利于保护熔化部的池底砖,延长熔化部池底砖的使用寿命,但过深既加大了熔窑的投资,又对降低池底温度起不到明显的效果,更不利于节能降耗。池深较浅时,虽然池底处玻璃液加权温度明显大幅度提高,但投料口附近池底温度还是相对较低,不利于配合料的熔化;

池深较深时,如不对窑池结构及相关操作制度加以改善,则热点后玻璃液的温度较低,不利于玻璃液的澄清。生产超白玻璃时整个池深方向垂直温度梯度明显要比普通玻璃窑小,这极不利于窑池中澄清后区的玻璃液中微气泡的吸收,因成形流下方的回流玻璃液在前进的过程中温度在不断的上升,使得本已被玻璃液吸收的微气泡在热化学的作用下又被重新释放到玻璃液中,同时低铁玻璃液的黏度又较低,微气泡极易浮升到表面流中,因此,超白玻璃熔窑的池深在熔化区至少为1.45 m以上,但也不宜过深。

1.4 超白玻璃熔窑池底台阶式结构与玻璃熔化质量的关系

分析其超白玻璃熔窑池底台阶式结构与玻璃熔化质量的关系。探索阶梯式池底的阶梯起点、终点位置和阶数对玻璃液回流、微气泡的影响变化规律关系以及耐火材料的合理匹配选择。研究熔窑池底结构对玻璃熔化的影响,生产超白玻璃时,影响玻璃液的澄清因素:

超白玻璃的透热性好,导致池底处玻璃液温度高,但表层玻璃液的温度低,黏度较小。玻璃液的黏度和温度对熔窑内玻璃液的流动有直接关系。温度是玻璃液可以流动的直接驱动因素,有了温度的梯度差异,才会导致玻璃液其他物性参数的梯度差异。在熔窑的长度、宽度和深度方向,玻璃液黏度、密度的梯度差异才导致了玻璃液的自然流动。从窑内整体玻璃液的环流情况来分析,窑内的主体环流为典型的三环流。一般情况下,与普通浮法玻璃相比,特别是用全氧燃烧其热气流含水量高,会使玻璃液黏度更小。超白玻璃池底对应热电偶的温度值会比普通玻璃高70~80 ℃。而这一系列的变化,将会导致池底处玻璃液的相对不动层较浅,透过池底耐火材料到达窑底的温度会较高,高温对耐火材料的寿命带来一定的影响,同时较大的流速也会增加对池底耐火材料的侵蚀。

所以阶梯式池底的阶梯起点以窑内澄清区为主,既可限制回流,又可提高玻璃液表面的加权温度,延长停留时间,确保澄清质量。

1.5 全氧超白玻璃窑卡脖宽度的要求

卡脖是熔化部和冷却部之间的通道,也是平板玻璃窑的主要分隔装置,其作用是减少流向冷却部的热气流和玻璃液流量,并且通过卡脖后能用较少的冷却面积使玻璃液冷却到成形所需要的温度。由于超白玻璃液透热性高,同时由于全氧燃烧火焰特性会使玻璃液含水分高,使之在相应的温度条件下其玻璃液黏度会比横火焰超白玻璃窑生产的玻璃液黏度降低得更多,会引起冷却部的玻璃液回流量增大。超白玻璃窑采用窄卡脖设计,多年来设计横火焰时卡脖宽度一直是以其熔窑的宽度40%~50%计算。在初期设计超白玻璃窑时降低至35%左右,而长度却在不断加长,最长的为7.5 m。为控制熔化部回流加热耗热能采用窄卡脖结构设计,为了进一步限制卡脖后的玻璃液回流,设计合适的卡脖宽度和卡脖水包插入玻璃液的深度,增加卡脖前的高温回流。根据玻璃液合理流速计算,尽量采用窄的卡脖结构形式和深层的水冷却分隔设备,大大减少了冷却部玻璃液的回流对熔化澄清带窑底“滞止三角区”玻璃液的冲击。

同时为了布置大水管、吊墙和搅拌器,卡脖必须具有一定的长度。经过多年和多窑的验证,根据全氧超白玻璃窑玻璃液流动的特性,其卡脖宽度与窑宽的比例仍可降低。采用窄卡脖更是超白玻璃窑的发展趋势。目前在使用的比例为:250~350 t/d 全氧燃烧熔窑熔化部宽度/卡脖宽度为12%左右,600~800 t/d 全氧燃烧熔窑熔化部宽度/卡脖宽度为20%~30% 。

实践证明,针对全氧超白玻璃窑玻璃液黏度小、纵向流动量大的特点,为减少玻璃液的回流,超白玻璃窑采用窄卡脖。选择合理的超白玻璃窑的窄卡脖宽度对降低窑内能耗、提高产品质量具有积极意义。如在250 t/d横火焰超白光伏窑上,窑宽为9600 mm,原3000 mm卡脖调整改建为1200 mm窄卡脖,其窑改建再次投产后比原窑炉能耗降低10%,成品率从原65%提高到85%。根据各类窑型比较,为减小和控制其玻璃液的回流量,延长玻璃液在澄清带的停留时间,提高澄清质量,全氧超白玻璃熔窑卡脖采用窄卡脖与窑宽比例取20%是可行的。

全氧超白玻璃窑熔化区燃烧器的合理配置直接与窑的热效率相关,也与全氧超白玻璃窑熔制工艺的控制相关,特别对生产能力较大的全氧超白玻璃窑,合理配置熔化区的全氧燃烧器与其熔制工艺要求息息相关,必须引起重视。

正是由于超白玻璃所具有的玻璃液流动特点,导致玻璃液的澄清和微气泡控制困难,必须根据其低铁的特点有针对性地制订适宜的熔化工艺制度,合理确定熔化回路和澄清回路的热负荷,同时保证其具有较强的氧化气氛。

2.1 现有全氧超白玻璃窑在熔化区燃烧器的配置型式

全氧超白玻璃窑熔化区燃烧器的配置有三种型式。

(1)现国内设计的750 t/d,800 t/d窑宽均为11 m以上的熔化部。在熔化区域胸墙两侧采用中心交叉排列八对燃烧器。根据熔化区的熔制工艺要求配置不同功率的燃烧器进行燃气和氧气的流量控制。

(2)850 t/d全氧光伏一窑四线熔化区胸墙两侧采用不同间距顺排6对中心交叉3对燃烧器。为确保其熔化能力,在前加一对“零”号全氧燃烧器。

(3)在熔化区内采用了不等距交叉排列,6对燃烧器分为三个区域进行控制,符合玻璃熔制工艺所需要求,做到窑内泡界线清晰,热点突出。

现有用在全氧超白玻璃窑熔化区燃烧器的配置有不同型式,应根据不同生产能力合理配置和使用全氧燃烧器。通常全氧燃烧器的设计和安装应达到以下要求:(1)所需提供燃料的热值必须稳定,如果热值变化必须根据相应变化调整供给量与氧气的比例,确保玻璃液熔化所需的单耗和火焰的稳定及所需的火焰的覆盖面积。

(2)纵向所分布的燃烧器对数直接影响窑内工艺温度曲线的变化,如果窑内生产量不变的情况下,其单耗是不能变的,所以对数的变化只是对燃料的再分配而已。合理的对数使用才能确保窑内泡界线位置稳定而清晰,热点温度突出,澄清明亮和干净,才能生产高质量的玻璃。

(3)按现设计窑炉的长度设计配置喷嘴,根据不同时期的窑炉生产量调整对数量和各对喷嘴合理的能耗分配量,确保窑内所需的工艺作业温度曲线的控制和稳定。

2.2 全氧燃烧器与玻璃液面的设计高度

全氧燃烧器与玻璃液面的设计高度也是全氧玻璃窑设计中的一个重要因素,与液面的高度不同直接反映其窑内火焰流动的变化。安装全氧燃烧器也有相对的下倾角度的要求。其角度控制在50°左右,根据结构要求其全氧燃烧器均直接安装在胸墙挂钩砖上。

如600 t/d全氧浮法玻璃窑,池墙上口与挂钩砖间隙设计为75 mm,挂钩砖前口厚度为220 mm,如果用扁平全氧燃烧器,其高度为230 mm。即75+220+115=410(mm),池墙上沿与玻璃液面为25 mm,所以全氧燃烧器的中心与玻璃液面控制在435 mm左右。

3.1 全氧窑投料口的结构设计要求

玻璃窑炉的投料口由前脸墙和投料池组成。其设计投料池的宽度均控制在熔化部宽度的80%左右即可展开投料面,有利于薄层投料和加速配合料的熔化。大型的玻璃窑前脸墙目前大都已由原来的双碹单片墙改为L型吊墙,L型吊墙的角度30°和45°。全氧窑由于烟气温度较高,而又为氧化性火焰,所推广使用L型吊墙角度45°为宜。同时为防超白玻璃配合料中低熔点物质过早熔化,全氧超白玻璃窑投料池要设置预熔池,可将长度适当加长至1800 mm和2300 mm。

3.2 投料方式

生产规模较大的全氧窑其投料方式的设计与横火焰窑相同。以熔化部正面纵向方法投料,其窑投料池的宽度均设计成两侧为池墙砖重叠的结构形式。因为全氧窑燃烧比横火焰窑烟气温度高,同时超白玻璃熔化速度快,透热性好,玻璃液深层温度高,全氧窑烟气水分含量大,玻璃液黏度更小。因纵向对流增大,对投料两侧的池墙深层加速侵蚀,为此设计成两侧为池墙砖重叠的结构形式,以减慢侵蚀速度。同样其池墙的保温结构也要区别于常规的池墙保温方法。

3.3 水平烟道进口截面积的合理设计

全氧超白玻璃窑前后对水平烟道内排放的进口截面积的合理设计对全氧窑窑内热气流的调节和窑内热平衡具有重要的作用,引进的全氧超白浮法玻璃窑其前一对水平烟道内排放的进口截面积比后一对水平烟道内排放的进口截面积小60%左右。可以理解为因前一对水平烟道的进口截面积过大会使烟气流量增大,其排放的高温烟气对前吊墙冲损的影响较大。同时因靠近生料熔化区是整窑吸热量最大区域,要延长和控制热气流的停留时间,提高热效率。如果进口截面积过大,会使熔化区的热气流大量集中从前烟道排放造成窑内热量过早损失,影响生料熔化带的熔化质量和增大粉尘飞扬的同时更不能平衡窑内热气流对吸热量最大的生料熔化区需求。目前国内自行设计应用的超白玻璃窑包括光伏窑和浮法窑两种方式,一是前后烟道进口截面积相同;

二是前烟道进口截面积设计时大于后烟道进口截面积。

3.4 水平烟道与前脸墙的距离设计

规模较大的全氧窑,由于其烟气温度高,其前一对水平烟道的中心线与投料池前脸墙的距离也要严格控制。一是可以保证前脸吊墙的使用寿命而又能达到配合料有充分的时间得到预熔的效果,二是以防配合料内助熔剂等过早挥发,影响超白玻璃料的熔化质量。

3.5 超白玻璃窑冷却部面积的控制

浮法玻璃窑在设计中一般强调冷却部的面积,根据温降来确定,再用冷却部面积与熔化部面积来复核,不同的成形方法有不同的比值。按浮法玻璃窑结构要求,以往冷却部面积是熔化部面积的0.3∶ 1左右。现全氧超白玻璃窑的设计中其冷却部的面积设计方法也是相同的。但其比值比现有常规设计要小得多,一般控制为(0.2~0.25)∶1。所以自行设计的600 t/d全氧超白浮法玻璃窑其冷却部面积要小得多,值得商讨。

超白玻璃生产窑炉的设计具有它特有的要求,超白玻璃生产中熔化速度快,深层玻璃液温度高,窑内玻璃液对流强,在设计中应结合全氧燃烧的火焰特性的变化加以统一和平衡。

全氧超白玻璃窑也要按所需的规律和合理选择各类不同的熔化能力熔窑所需的长宽比,包括全氧超白玻璃熔窑的熔化面积和熔化部面积也应有一个合理配比,才能充分体现全氧超白玻璃窑节能降耗、低碳排放的优点。

猜你喜欢 投料池底燃烧器 超长水池温度应力分析及探讨装备维修技术(2021年45期)2021-03-03LF炉温度预报与控制模型的开发及应用数字技术与应用(2020年4期)2020-06-22原料自动化立体仓库按序均衡投料系统设计科学与财富(2019年10期)2019-10-211000MW等级机组旋流燃烧器安全应用分析山东工业技术(2019年20期)2019-07-23雨下多了,没有颜色读者·校园版(2019年11期)2019-05-15游白沙坡温泉含笑花(2018年1期)2018-01-24可燃烧多种燃料的混烧燃烧器专利概述科学与财富(2017年18期)2017-07-09甲醇制烯烃装置DME反应器投料过程问题分析及优化价值工程(2016年32期)2016-12-20鱼塘补漏七法农家顾问(2014年10期)2014-11-03鼓风式燃烧器 提高热效率现代家电(2014年15期)2014-10-23